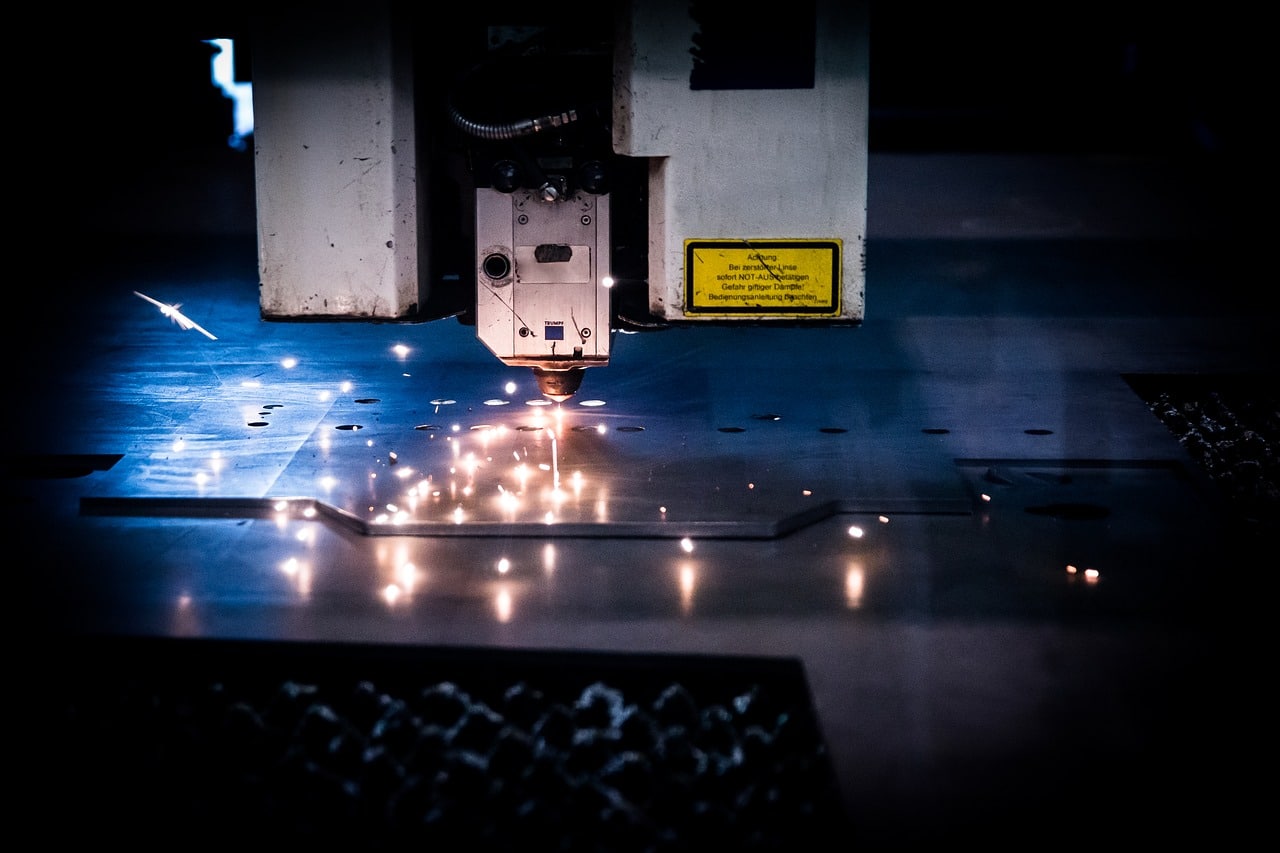

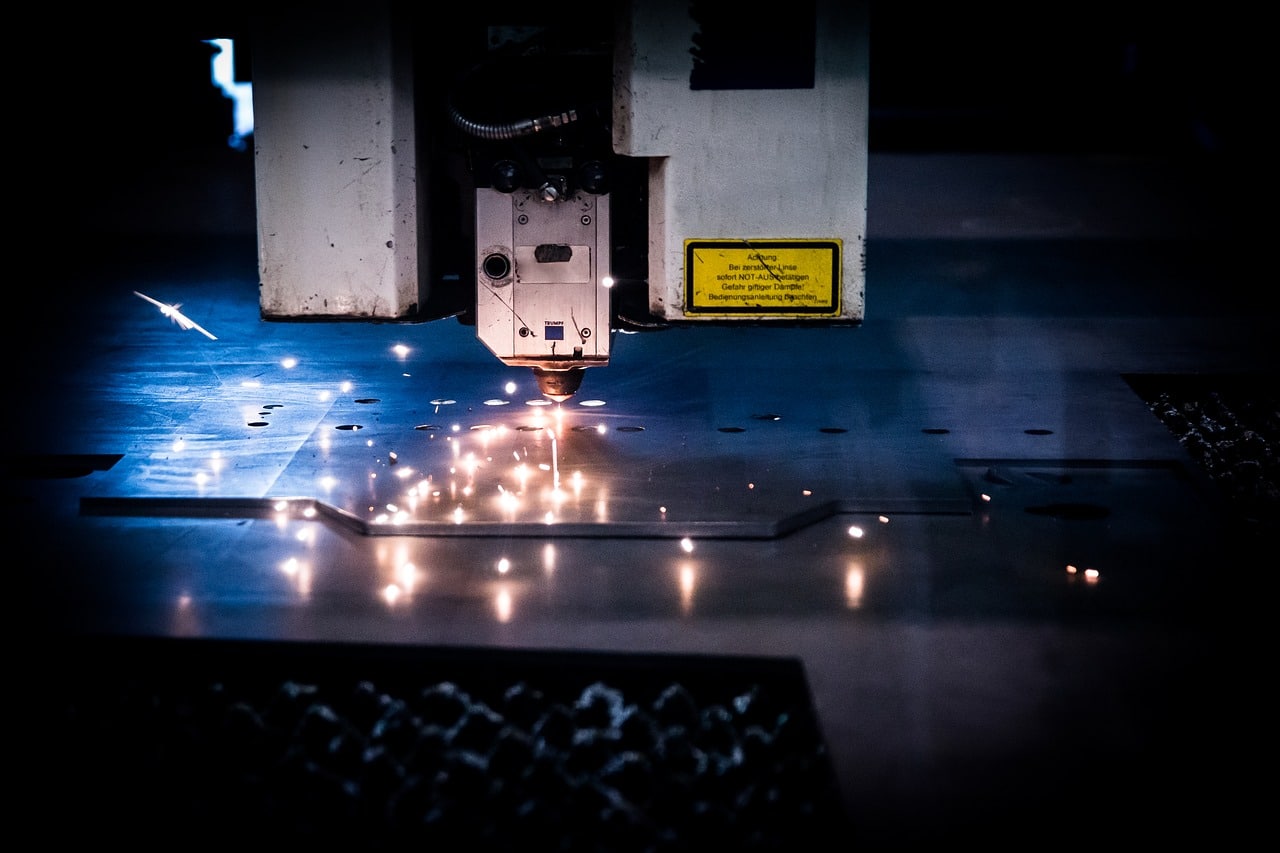

Il taglio laser è una tecnologia di estrema accuratezza per le lavorazioni industriali, la quale richiede che si indirizzi il raggio generato da un laser contro il materiale che deve essere tagliato, guidandolo attraverso controllo computerizzato. Sotto tale attività, a seconda del laser e del materiale, quest’ultimo può fondere, bruciare, vaporizzarsi subito, o anche essere eliminato con un intenso getto di gas: in tutti i casi, il risultato è un bordo tagliato con estrema nettezza e con una finitura superficiale di altissima qualità. Con questo metodo è possibile tagliare sia materiale in fogli, come le lamiere, sia tubi e materiali strutturali, poiché il raggio di luce può essere puntato con estrema adattabilità e che la precisione del puntamento è garantita dal computer che controlla il taglio.

La storia del taglio laser, come abbiamo detto, è recente: trova il suo inizio nel 1965, quando viene realizzata la prima macchina da taglio laser per eseguire fori su matrici di diamante. A fabbricare questa macchina fu il Centro di ricerche di Ingegneria della Western Electric, negli Stati Uniti. Solamente due anni dopo, furono invece i Britannici ad iniziare le ricerche sull’utilizzo del taglio laser con getto d’ossigeno, utilizzato sui materiali metallici; e già all’inizio del 1970, questa tecnologia entrò in fase di realizzazione effettiva, venendo impiegata, grazie alla precisione che garantiva, per il taglio del titanio per le sofisticate applicazioni aerospaziali. Nello stesso momento, inoltre, poichè venivano assorbiti dai metalli, i laser a CO2 vennero adattati per il taglio dei materiali non metallici, come ad esempio i tessuti.

Se lo andiamo a raffrontare con il taglio di tipo convenzionale, quello meccanico, il taglio laser presenta degli indiscutibili vantaggi; è enormemente più preciso (e questo perché non c’è una lama che si possa usurare e perdere di precisione, bensì un raggio di luce che ad ogni uso è impeccabilmente “affilato”) e un grado di contaminazione di fatto insignificante (infatti, poiché non ci sono lame fisiche ma soltanto un raggio laser, frammenti e particelle non hanno nulla a cui aderire e non possono imbrattare il materiale sottoposto a taglio). Troviamo viceversa, purtroppo, un corposo inconveniente nei costi, dato che le macchine da taglio laser hanno un’efficienza piuttosto bassa rispetto agli elevatissimi consumi (dal 5% al 15%). Ciò nonostante, la tecnologia laser rimane migliore, soprattutto considerando che permette velocità di produzione fino a trenta volte superiori al taglio meccanico.